LEAN PRODUCTION - MIDAC SPA E IL TOYOTA PRODUCTION SYSTEM

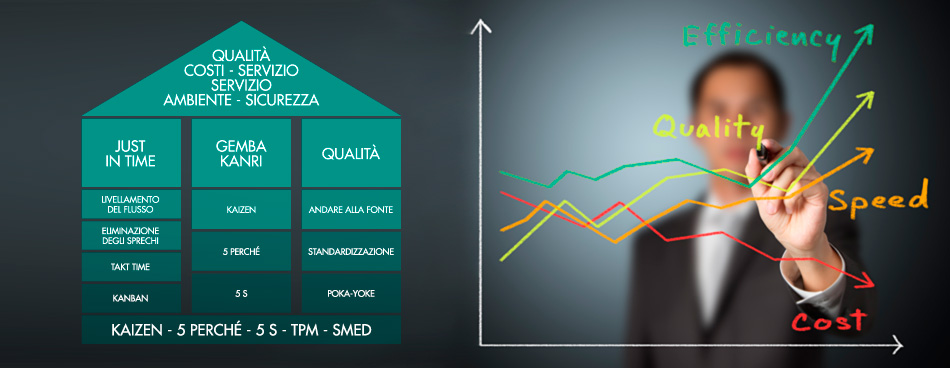

Nel 2007 Midac SpA ha intrapreso una nuova sfida per la sua crescita: non più solo qualità e innovazione di prodotto, ma anche qualità e innovazione di processo. Midac SpA ha implementato il Toyota Production System, dapprima utilizzando i “Lean Tools” all’interno degli ambienti produttivi, poi estendendo il metodo Lean in ambiente office per migliorare e snellire tutti i processi a supporto. Incremento della qualità, ottimizzazione dei processi, sviluppo del potenziale umano, rappresentano valori fondamentali per Midac SpA che vuole diventare un’azienda “Dantotsu”, lontano, davanti agli altri.

VANTAGGI DEL TPS

Qualità: la società automobilistica giapponese Toyota Material Handling Europe (divisione Europea di TICO, che appartiene al gruppo Toyota), ha consegnato a Midac SpA il premio per la miglior performance nella qualità fra tutti i fornitori certificati: il risultato ottenuto, oltre che testimoniare la qualità dei prodotti forniti, premia il lavoro svolto, a tutti i livelli.

Costi: il kaizen (miglioramento continuo) ha consentito a Midac SpA di diventare in breve tempo una realtà di primo piano nel panorama mondiale dei produttori di batterie.

Servizio: negli anni Midac SpA ha ottenuto un miglioramento costante, sia in termini di riduzione del Lead Time (tempo di attraversamento), che di miglioramento della qualità. Oggi Midac SpA è in grado di servire i propri clienti nel massimo rispetto dei tempi di consegna e con una qualità eccellente.

Ambiente: Midac SpA è particolarmente attenta alle problematiche ambientali e il Kaizen supporta anche le attività legate al Sistema di Gestione Ambientale (ISO 14001).

Sicurezza: i lavoratori sono la principale risorsa dell’azienda, pertanto la loro salute e sicurezza vengono messi al primo posto; integrandosi con il Sistema di Gestione SSL (OHSAS 18001), l’implementazione del metodo Lean è volta anche al miglioramento dell’ergonomia e delle condizioni dell’ambiente di lavoro.

Costi: il kaizen (miglioramento continuo) ha consentito a Midac SpA di diventare in breve tempo una realtà di primo piano nel panorama mondiale dei produttori di batterie.

Servizio: negli anni Midac SpA ha ottenuto un miglioramento costante, sia in termini di riduzione del Lead Time (tempo di attraversamento), che di miglioramento della qualità. Oggi Midac SpA è in grado di servire i propri clienti nel massimo rispetto dei tempi di consegna e con una qualità eccellente.

Ambiente: Midac SpA è particolarmente attenta alle problematiche ambientali e il Kaizen supporta anche le attività legate al Sistema di Gestione Ambientale (ISO 14001).

Sicurezza: i lavoratori sono la principale risorsa dell’azienda, pertanto la loro salute e sicurezza vengono messi al primo posto; integrandosi con il Sistema di Gestione SSL (OHSAS 18001), l’implementazione del metodo Lean è volta anche al miglioramento dell’ergonomia e delle condizioni dell’ambiente di lavoro.

QUALITÀ - COSTI - SERVIZIO

LA QUALITÀ È UN VALORE IMPRESCINDIBILE

Il focus della società è il miglioramento continuo (kaizen), che rappresenta uno strumento fondamentale per assicurare al cliente il livello qualitativo ottimale del prodotto finito.

L’ATTENZIONE AL COSTO DEL PRODOTTO

Il kaizen applicato trasversalmente e a tutti i livelli, garantisce innovazione tecnologica e massimizzazione della produttività. Midac vuole assicurare al cliente di aver acquistato una batteria di qualità, al giusto prezzo.

IL TASSO DI SERVIZIO

Il sistema di lavoro Just In Time e il bilanciamento delle risorse in accordo alla domanda, consentono di soddisfare le aspettative del cliente in termini di puntualità nelle consegne.

Il focus della società è il miglioramento continuo (kaizen), che rappresenta uno strumento fondamentale per assicurare al cliente il livello qualitativo ottimale del prodotto finito.

L’ATTENZIONE AL COSTO DEL PRODOTTO

Il kaizen applicato trasversalmente e a tutti i livelli, garantisce innovazione tecnologica e massimizzazione della produttività. Midac vuole assicurare al cliente di aver acquistato una batteria di qualità, al giusto prezzo.

IL TASSO DI SERVIZIO

Il sistema di lavoro Just In Time e il bilanciamento delle risorse in accordo alla domanda, consentono di soddisfare le aspettative del cliente in termini di puntualità nelle consegne.

JUST IN TIME

Per realizzare il Just In Time - produrre solo ciò che serve, quando serve e nella quantità richiesta dal mercato - è necessario un attento bilanciamento della catena produttiva: una sfida per la programmazione, in un mercato dove la domanda subisce una forte variabilità e dove il mix produttivo cambia continuamente, ma anche una reale esigenza per mantenere sempre allineato il processo alla richiesta del mercato.

LIVELLAMENTO DEL FLUSSO

Significa creare un flusso di produzione fluido, costante ed efficiente, livellando i volumi ed eliminando le irregolarità del carico di lavoro, ma anche flessibile producendo ciò che è necessario, nel momento in cui serve. Gli sprechi (Muda) devono essere eliminati, così come i sovraccarichi (Muri) e le variabilità (Mura), che possono causare problemi di sicurezza e qualità.

ELIMINAZIONE DELLO SPRECO

Con il termine Muda (spreco), si identificano tutte le attività che non danno valore. Sovrapproduzione, stock, ripetizioni di attività, rilavorazioni, spostamenti, attese, sono Muda e devono essere eliminati.

TAKT TIME

È il ritmo con cui il mercato richiede il prodotto all’azienda. È fondamentale che il ciclo di lavoro sia sincronizzato con il Takt del cliente per evitare sovrapproduzione, sia ritardi. Essere flessibili significa riuscire a seguire il Takt Time, livellando il flusso.

KANBAN

Kanban (cartellino) è uno strumento semplice ed efficace per la gestione del ripristino dei materiali, che avviene automaticamente, solo a seguito di un consumo, garantendo una fornitura Just In Time.

LIVELLAMENTO DEL FLUSSO

Significa creare un flusso di produzione fluido, costante ed efficiente, livellando i volumi ed eliminando le irregolarità del carico di lavoro, ma anche flessibile producendo ciò che è necessario, nel momento in cui serve. Gli sprechi (Muda) devono essere eliminati, così come i sovraccarichi (Muri) e le variabilità (Mura), che possono causare problemi di sicurezza e qualità.

ELIMINAZIONE DELLO SPRECO

Con il termine Muda (spreco), si identificano tutte le attività che non danno valore. Sovrapproduzione, stock, ripetizioni di attività, rilavorazioni, spostamenti, attese, sono Muda e devono essere eliminati.

TAKT TIME

È il ritmo con cui il mercato richiede il prodotto all’azienda. È fondamentale che il ciclo di lavoro sia sincronizzato con il Takt del cliente per evitare sovrapproduzione, sia ritardi. Essere flessibili significa riuscire a seguire il Takt Time, livellando il flusso.

KANBAN

Kanban (cartellino) è uno strumento semplice ed efficace per la gestione del ripristino dei materiali, che avviene automaticamente, solo a seguito di un consumo, garantendo una fornitura Just In Time.

GEMBA KANRI

Il Kaizen coinvolge tutti coloro che prendono parte al processo produttivo, stimolando e valorizzando il potenziale di ciascuno. La creazione di Team dedicati al miglioramento garantisce reattività verso i problemi, standardizzazione, formazione, coinvolgimento e motivazione dei lavoratori, consolidando i risultati raggiunti e migliorando quotidianamente.

KAIZEN

I componenti di un Team sono spinti ad analizzare il processo e a migliorarlo, piuttosto che comportarsi come macchine, accrescendo il proprio senso di responsabilità. La creazione di un Team Management, a supporto dei Team di miglioramento, garantisce la totale gestione del processo in ottica “Lean” e l’allineamento delle attività Kaizen implementate agli obiettivi aziendali: ogni mattina si svolge una riunione per analizzare eventuali criticità o scostamenti, eliminarne le cause e proporre interventi migliorativi.

5 PERCHÈ

Stabilire le cause radice di un problema è determinante per evitarne il ripetersi. Il metodo dei “5 perché”, domandando perché per cinque livelli, permette di individuare la vera causa del problema, consentendo l’attuazione di azioni definitive.

5 S

SEIRI: Selezionare

SEITON: Sistemare

SEISO: Pulire

SEIKATSU: Standardizzare

SHITSUKE: Sostenere

Lavorare in un ambiente pulito e ordinato, con standard semplici, chiari ed efficaci, riduce il rischio di infortuni, riduce il rischio di commettere errori, incrementa l’efficienza produttiva e, non da ultimo, aumenta il senso di orgoglio di ogni dipendente.

KAIZEN

I componenti di un Team sono spinti ad analizzare il processo e a migliorarlo, piuttosto che comportarsi come macchine, accrescendo il proprio senso di responsabilità. La creazione di un Team Management, a supporto dei Team di miglioramento, garantisce la totale gestione del processo in ottica “Lean” e l’allineamento delle attività Kaizen implementate agli obiettivi aziendali: ogni mattina si svolge una riunione per analizzare eventuali criticità o scostamenti, eliminarne le cause e proporre interventi migliorativi.

5 PERCHÈ

Stabilire le cause radice di un problema è determinante per evitarne il ripetersi. Il metodo dei “5 perché”, domandando perché per cinque livelli, permette di individuare la vera causa del problema, consentendo l’attuazione di azioni definitive.

5 S

SEIRI: Selezionare

SEITON: Sistemare

SEISO: Pulire

SEIKATSU: Standardizzare

SHITSUKE: Sostenere

Lavorare in un ambiente pulito e ordinato, con standard semplici, chiari ed efficaci, riduce il rischio di infortuni, riduce il rischio di commettere errori, incrementa l’efficienza produttiva e, non da ultimo, aumenta il senso di orgoglio di ogni dipendente.

QUALITÀ

La qualità viene monitorata in ogni fase del processo produttivo: seguendo il principio “Non ricevere, non creare, non trasmettere”, ogni lavoratore è responsabile dell’esecuzione dei controlli di qualità prima di consegnare le merci in lavorazione al reparto successivo.

Ogni difetto o errore viene immediatamente affrontato, anche se comporta la temporanea interruzione della produzione.

ANDARE ALLA FONTE

Il problema viene analizzato immediatamente, laddove si è verificato, per comprendere la “causa radice” che lo ha generato e reagire tempestivamente evitando il ripetersi del problema.

STANDARDIZZAZIONE

Lavorare rispettando gli standard definiti, assicura un elevato livello qualitativo, il mantenimento del ritmo produttivo e una solida base su cui lavorare per realizzare il miglioramento continuo.

POKA-YOKE

Realizzare sistemi “a prova di errore” è il modo migliore per impedire ai lavoratori di commettere errori, garantendo la qualità del prodotto.

ANDARE ALLA FONTE

Il problema viene analizzato immediatamente, laddove si è verificato, per comprendere la “causa radice” che lo ha generato e reagire tempestivamente evitando il ripetersi del problema.

STANDARDIZZAZIONE

Lavorare rispettando gli standard definiti, assicura un elevato livello qualitativo, il mantenimento del ritmo produttivo e una solida base su cui lavorare per realizzare il miglioramento continuo.

POKA-YOKE

Realizzare sistemi “a prova di errore” è il modo migliore per impedire ai lavoratori di commettere errori, garantendo la qualità del prodotto.